Epson und Yuima Nakazato: Nachhaltige Mode auf Paris Fashion Week

Epson setzt seine Partnerschaft mit dem japanischen Modedesigner YUIMA NAKAZATO und seiner gleichnamigen Modemarke fort. Beide Unternehmen, die sich stark für mehr Nachhaltigkeit in der Modebranche einsetzen, schufen eine neue Couture-Kollektion, die am 5. Juli im Rahmen der Haute Couture Fashion Week im Pariser Palais de Tokyo präsentiert worden ist. Die neue Kollektion wurde größtenteils mittels eines neuen nachhaltigen Fertigungsprozesses für Textilfasern (Dry Fiber Technology) sowie eines digitalen Druckverfahrens hergestellt.

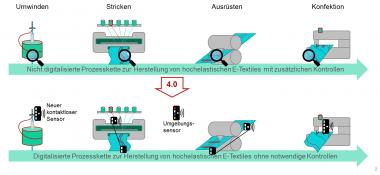

Die Epson Dry Fiber-Technologie, die praktisch ohne den Einsatz von Wasser auskommt und bereits für die Herstellung von Recyclingpapier genutzt wird, ist in ihrer letzten Entwicklungsstufe auch für die Produktion von Geweben aus gebrauchter Kleidung nutzbar. Dieser Fertigungsprozess für Textilfasern wurde bereits im Januar dieses Jahres anlässlich der dreijährigen Zusammenarbeit zwischen Epson und YUIMA NAKAZATO vorgestellt.

Die neue Couture-Reihe, die im Palais de Tokyo ausgestellt wird, wurde mit einem Epson Monna Drucker bedruckt. Dies ist der Prototyp eines flexibel einsetzbaren digitalen DTG-Druckers, der mit seiner Pigmenttinte eine Vielzahl von Geweben und Oberflächen bedruckt. Das Material, aus dem die neue Modelinie von YUIMA NAKAZATO erschaffen wurde, stammt von getragenen Kleidungsstücken aus Afrika, der Endstation vieler Altkleider. Nakazato besuchte zu diesem Zweck Kenia und erwarb dort etwa 150 Kilogramm gebrauchter Kleidungsstücke, die sonst auf einem der dortigen „Kleiderberge“ gelandet wären, die nicht zuletzt aus Altkleidern aus der EU bestehen. Der Epson Dry Fiber-Prozess verarbeitet dieses Material und produzierte so mehr als 150 Meter neuen Vliesstoff. Dieser wurde dann von einem Epson Monna Lisa-Drucker bedruckt2.

EPSON DEUTSCHLAND GmbH