Oerlikon Barmag feiert sein 100jähriges Jubiläum

- Innovation beginnt mit Kreativität

- Ein Pionier der Chemiefaserindustrie

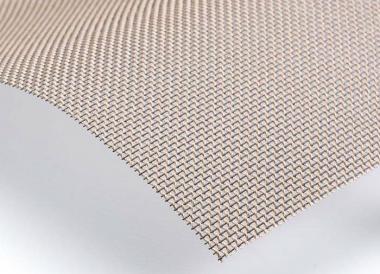

Als vor einem Jahrhundert die Ära der Chemiefaserindustrie begann, leistete auch ein deutsches Unternehmen Pionierarbeit. Die 1922 gegründete Barmag zählte zu den weltweit ersten Unternehmen, die Maschinen zur Großfertigung synthetischer Spinnfasern konstruierten. Bis heute prägt der führende Hersteller von Chemiefaser- Spinnanlagen und -Texturiermaschinen aus Remscheid, seit 2007 eine Marke des Schweizer Oerlikon-Konzerns, den technologischen Fortschritt in seiner Branche – in Zukunft immer mehr mit Innovationen rund um Nachhaltigkeit und Digitalisierung.

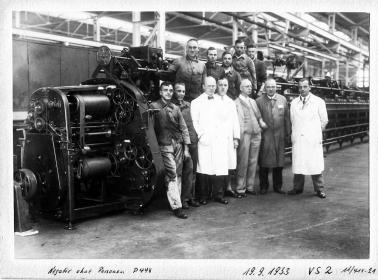

Am 27. März 1922 wird im bergischen Barmen die Barmer Maschinenfabrik Aktiengesellschaft (Barmag) aus der Taufe gehoben. Die deutschen und holländischen Gründer begeben sich damit auf technologisches Neuland, entstanden durch eine bahnbrechende Erfindung. 1884 erschuf der französische Chemiker Graf Hilaire Bernigaud de Chardonnet aus Nitrozellulose die sogenannte Kunstseide, später als Rayon bekannt. In den folgenden Jahrzehnten beginnt eine rasante Entwicklung auf der Suche nach synthetischen Spinnstoffen und ihren Fertigungstechnologien. Als eine der ersten Maschinenfabriken kämpft sich Barmag durch diese ereignisreiche Frühzeit der Chemiefaserindustrie, durch „Goldene Zwanziger“ und Weltwirtschaftskrise, und erleidet die weitgehende Zerstörung ihrer Werke Ende des Zweiten Weltkriegs. Der Wiederaufbau gelingt. Mit der unaufhaltsamen Erfolgsstory rein synthetischer Kunststofffasern wie etwa Polyamid blüht das Unternehmen in den 1950er- bis 1970er-Jahren auf, errichtet Standorte in allen internationalen, für die damalige Textilindustrie wichtigen Industrieregionen und erlangt Weltgeltung. Im Auf und Ab von Expansion, globalem Wettbewerb und Krisenzeiten erringt Barmag eine Spitzenposition im Markt und wird zum bevorzugten Partner für den technologischen Aufbau der Chemiefaserindustrie Chinas, Indiens und der Türkei. Seit 2007 agiert das Unternehmen als starke Marke unter dem Dach des Oerlikon- Konzerns.

Auf den Flügeln der Innovation

Heute ist Oerlikon Barmag ein führender Anbieter für Chemiefaser-Filamentspinnanlagen sowie - Texturiermaschinen und Teil des Geschäftsbereichs Manmade Fibers Solutions in der Oerlikon Division Polymer Processing Solutions. Und der Anspruch ist nicht kleiner geworden: „Das Streben nach Innovation und technologischer Führerschaft war, ist und wird immer Teil unserer DNA sein“, betont Georg Stausberg, CEO Oerlikon Polymer Processing Solutions. Sichtbar wurde dies in der Vergangenheit an wegweisenden Neuerungen wie der revolutionären Wickler-Generation WINGS für POY im Jahr 2007 und WINGS für FDY dann in 2012. In der Gegenwart steht die Neu- und Weiterentwicklung im Zeichen von Digitalisierung und Nachhaltigkeit. So realisiert Oerlikon Barmag seit Ende des letzten Jahrzehnts als einer der ersten Anlagenhersteller weltweit voll vernetzte Smart Factories für die weltweit führenden Polyesterhersteller. Digitale Lösungen und Automatisierung helfen auch hier, mehr Klima- und Umweltverträglichkeit zu erreichen. Dieses Nachhaltigkeitsengagement manifestiert sich nicht nur im bereits 2004 eingeführten e-save Label für alle Produkte: Bis 2030 will Oerlikon an allen Standorten auch CO2-neutral werden und seine Energie ausschließlich aus erneuerbaren Quellen gewinnen. Ein ehrgeiziges Ziel, bei dessen Umsetzung das Oerlikon Barmag-Jubiläum helfen kann, so Georg Stausberg: „Innovation beginnt mit Kreativität. Und aus der Erinnerung an die Vergangenheit lässt sich viel Motivation für die Zukunft mitnehmen.

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

(c) Oerlikon Barmag

Oerlikon Barmag Jubiläum Chemiefasern Filamente Manmade Fibers Solutions Polymer Processing Solutions Georg Stausberg

Oerlikon Barmag