AZL Aachen GmbH: Kick-off meeting for "Trends and Design Factors for Hydrogen Pressure Vessels" project

The kick-off meeting for the "Trends and Design Factors for Hydrogen Pressure Vessels" project, recently held at AZL Aachen GmbH, was a successful event, bringing together more than 37 experts in the field of composite technologies. This event laid a solid foundation for the Joint Partner Project, which currently comprises a consortium of 20 renowned companies from across the composite pressure vessel value chain: Ascend Performance Materials, C evotec GmbH, Chongqing Polycomp International Corp. (CPIC), Conbility GmbH, Elkamet Kunststofftechnik GmbH, F.A. Kümpers GmbH & Co. KG, f loteks plastik sanayi ticaret a.s., Formosa Plastics Corporation, Heraeus Noblelight GmbH, Huntsman Advanced Materials, Kaneka Belgium NV, Laserline GmbH, Mitsui Chemicals Europe GmbH, Plastik Omnium, Rassini Europe GmbH, Robert Bosch GmbH, Swancor Holding Co. Ltd. Ltd., TECNALIA, Toyota Motor Europe NV/SA, Tünkers do Brasil Ltda.

The project follows AZL´s well proven approach of a Joint Partner Project, aiming to provide technology and market insights as well as benchmarking of different material and production setups in combination with connecting experts along the value chain.

The kick-off meeting not only served as a platform to foster new contacts and get informed about the expertise and interests of the consortium members in the field of hydrogen pressure vessels, but also laid the groundwork for steering the focus of the upc oming project's ambitious phases. As a basis for the interactive discussion session, AZL outlined the background, motivation and detailed work plan. The central issues of the dialogue were the primary objectives, the most pressing challenges, the contribut ion to competitiveness, and

the priorities that would best meet the expectations of the project partners.

Discussions covered regulatory issues, the evolving value chain and the supply and properties of key materials such as carbon and glass fibres and resins. The consortium defined investigations into different manufacturing technologies, assessing their matu rity and potential benefits. Design layouts, including liners, boss designs and winding patterns, were thoroughly considered, taking into account their implications for mobile and stationary storage. The group is also interested in cost effective testing m ethods and certification processes, as well as the prospects for recycling into continuous fibres and the use of sustainable materials. Insight was requested into future demand for hydrogen tanks, OEM needs and strategies, and technological developments to produce more economical tanks.

The meeting highlighted the importance of CAE designs for fibre patterns, software suitability and the application dependent use of thermoset and thermoplastic designs.

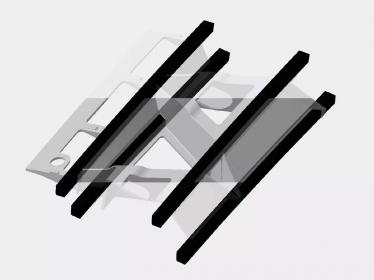

The first report meeting will also set the stage of the next project phase, which will be the creation of reference designs by AZL's engineering team. These designs will cover a range of pressure vessel configurations using a variety of materials and production concepts. The aim is to develop models that not only re flect current technological capabilities, but also provide deep insight into the cost analysis of different production technologies, their CO2 footprint, recycling aspects and scalability.

AZL's project remains open to additional participants. Companies interested in joining this initiative are invited to contact Philipp Fröhlig.

AZL Aachen GmbH