Autoneum + Free Field Technologies: Partner für Akustikdesign von Fahrzeugen

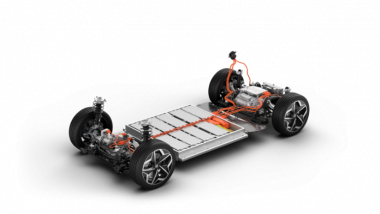

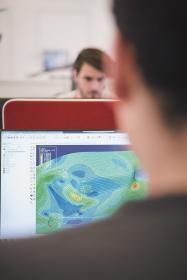

Angesichts globaler Megatrends wie Elektromobilität und Nachhaltigkeit steigen die Anforderungen an das akustische Design von Fahrzeugen. Simulationssoftware und computergestützte Entwicklung – computer-aided engineering (CAE) – verbessern nicht nur die Akustikleistung, sondern sollen auch den Entwicklungsprozess neuer Modelle beschleunigen. Durch die Zusammenarbeit mit dem Softwareunternehmen Free Field Technologies (FFT) fließen Autoneums Simulationsmethoden im Bereich Fahrzeugakustik in die Modellierungssoftware Actran von FFT ein, womit neue Standards beim CAE- Design des NVH-Verhaltens (Noise, Vibration, Harshness) und Datenaustausch erreichbar werden.

Autoneum und FFT haben ihre Expertise in der Entwicklung innovativer und nachhaltiger Methoden im Bereich Fahrzeugakustik bereits in zahlreichen gemeinsamen wissenschaftlichen Aufsätzen unter Beweis gestellt. Im Rahmen ihrer Partnerschaft werden die beiden Unternehmen ihre Synergien künftig auch dafür nutzen, bestehende Prozesse und Workflows im Akustikdesign weiter zu optimieren, zu standardisieren und zugleich die Modellierung von NVH-Materialien wie auch den Datenaustausch zwischen Fahrzeugherstellern und Zulieferern zu verbessern. Die präzise Berechnung der akustischen Fahrzeugleistung früh im Entwicklungsprozess erlaubt es, Design- und Vorlaufzeiten deutlich zu reduzieren sowie das Verhältnis zwischen Leistung, Gewicht und Kosten der lärmdämmenden Materialien zu optimieren.

Autoneum Management AG