Rieter: Partnerschaft mit Shanghai's DIW

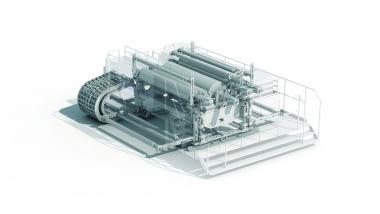

Am 6. März 2024 erhielt Rieter eine erste Bestellung von rund 62 Mio. CHF von Shanghai Digital Intelligence World Industrial Technology Group Co., Ltd. (DIW). Rieter unterzeichnete zudem eine strategische Partnerschaft mit DIW, um eine intelligente Spinnerei-Technologie zu entwickeln, die dank Automatisierung und Digitalisierung für Kunden Herstellungskosten minimiert.

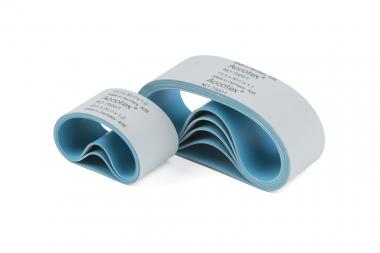

Rieter und DIW haben einen ersten Auftrag im Umfang von rund 62 Mio. CHF für Kämmmaschinen und Strecken unterschrieben. Er bildet die Basis, um die Spinnereien von DIW in hochmoderne industrielle Textilbetriebe umzubauen. DIW ist ein schnell wachsendes Unternehmen, das auf intelligente Produktion und industrielle Dienstleistungen spezialisiert ist. Es entschied sich für Rieter-Maschinen, weil sich diese in einem Wettbewerb in Bezug auf Stabilität und Produktion gegenüber der Konkurrenz durchsetzen konnten. Die strategische Partnerschaft ist so gestaltet, dass sie die Effizienz der Spinnereien von DIW verbessert, Herstellungskosten minimiert und das Wachstum beider Unternehmen nachhaltig stärkt. Gleichzeitig soll sie die qualitative Entwicklung der chinesischen Textilindustrie vorantreiben.