ITM auf der JEC 2023

Vom 25. bis 27. April 2023 wird das Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) der TU Dresden bei der JEC auf dem Gemeinschaftsstand SACHSEN! auf dem Messegelände Paris-Nord Villepinte vertreten sein.

Das ITM wird den Besuchern der JEC einen umfassenden Einblick in aktuelle Arbeiten auf dem Gebiet der Maschinen- und Produktentwicklungen entlang der gesamten textilen Prozesskette geben.

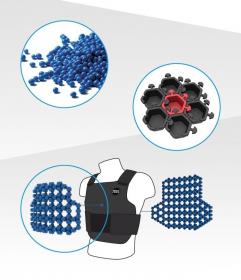

Als Highlight auf der Messe werden neuartige maßgeschneiderte Kern-Insert-Strukturen, sog. Customised Connective Cores (CCC), vorgestellt. Sie werden additiv aus zellularem Metall und einem formschlüssig integrierten Insert hergestellt. Die CCCs können als Patch oder vollflächiges Kernmaterial direkt in konventionelle Leichtbauplatten integriert werden und haben im Vergleich zum Stand der Technik ein grundlegend besseres Tragverhalten (insb. 4-fache Tragfähigkeit und ausfallsicheres Verhalten). Damit stehen völlig neue Befestigungskonzepte für Leichtbauplatten zur Verfügung.

Ein weiteres Highlight auf der Messe stellt das am ITM entwickelte Reparaturverfahren für Faserverbundwerkstoffe (FKV) dar. Statt den Reparaturbereich mechanisch-schleifend auszuarbeiten wird die Matrix im Reparaturbereich mithilfe eines UV-strahlungsinduzierten Depolymerisationsverfahrens aufgelöst. Defekte Fasern können so durch einen maßgeschneiderten Reparaturpatch ausgetauscht werden. Freie Fadenenden an den textilen Reparaturpatches werden mithilfe eines angepassten Splice-Verfahrens mit den UV-freigelegten Fadenenden im Reparaturbereich verbunden. So kann gegenüber dem Stand der Technik eine sehr saubere, vereinfachte und mechanisch verbesserte Reparaturstelle generiert werden.

Vielfältige Möglichkeiten, die die Struktur- und Prozesssimulation textiler Hochleistungswerkstoffe und textiler Fertigungsprozesse bietet, werden ebenso vorgestellt. Mittels skalenübergreifender Modellierung und Simulation wird am ITM ein tiefgreifendes Material- und Prozessverständnis erreicht. Dazu wurden Finite-Element-Modelle auf der Mikro-, Meso- und Makroskala entwickelt und validiert. Beispiele aus aktuellen Forschungsprojekten des ITM demonstrieren die vielseitigen Möglichkeiten und Einsatzbereiche moderner Simulationsmethoden auf dem Gebiet der Textiltechnik.

Am ITM konnte weiterhin ein innovatives Verfahren zur integralen Fertigung endlosfaserverstärkter 3D-Schale-Rippen-Verstärkungsstrukturen mit komplex angeordneten Versteifungselementen in 0°-, 90°- sowie in ± 45°-Ausrichtung entwickelt und erfolgreich umgesetzt werden. Durch die prozessintegrierte Strukturfixierung und die kontinuierliche, durchgängige Faserverstärkung zwischen Schale und Rippenstruktur eignen sich die 3D-Preforms hervorragend für die Herstellung hochbelastbarer FKV-Bauteile mit gesteigerter Biegesteifigkeit, die zur JEC präsentiert werden. So kann das Leichtbaupotenzial von Hochleistungsfasern vollumfänglich ausgenutzt werden.

Ein erfolgreich etablierter Entwicklungsschwerpunkt sind partiell fließfähige 2D-Textilstrukturen, die kontinuierlich in einem Verarbeitungsprozess gefertigt werden. Am ITM wurde dazu simulationsgestützt die gesamte Prozesskette entwickelt, die eine kostengünstige und großserientaugliche Herstellung lasttragender 3D-FKV-Bauteile mit durchgehender Faserverstärkung zwischen Schale und Rippe durch Thermopressen erlaubt.

Auf der JEC 2023 stellt das ITM auch ein Exponat aus dem Bereich des textilen Bauens vor. Dabei handelt es sich um einen partiell einbetonierten textilen Netzgitterträger, der mittels einer innovativen textilen Fertigungstechnologie auf Basis der am ITM verfügbaren Multiaxial-Kettenwirktechnik, in Kooperation mit dem Institut für Massivbau der TU Dresden, hergestellt wurde. Durch die Entwicklung eines individuellen Kettfadenzulieferungs-, -versatz und -abzugssystems sowie anforderungsgerechter Umformmethoden, können nun maßgeschneiderte textile Halbzeuge bspw. zur Anwendung in Wand- und Deckentafeln her-gestellt werden. Diese Netzgitterträger stellen eine ressourcenschonende Alternative zu konventionellen Stahlgitterträger dar, aufgrund des reduzierten Betondeckungsbedarfs sowie einem zusätzlichen Hohlraum für die Medien- und Kabelführung.

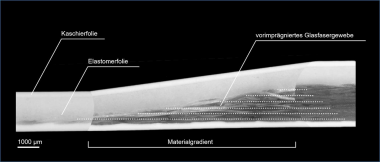

Die Integration von textilen Aktoren und Sensoren in FKV ermöglicht zusätzliche Funktionalitäten der Strukturen. Am ITM werden solche interaktiven Textilien mit diversen Matrixmaterialien, wie Duroplast-, Elastomer- sowie Beton-Matrixsysteme, für die Strukturüberwachung oder für adaptive Systeme intensiv erforscht.

Weiterhin wird am ITM die Entwicklung und Umsetzung von neuartigen Garnkonstruktionen aus recy-celten Hochleistungsfasern (z. B. rCF, rGF, rAR) für nachhaltige Verbundwerkstoffe erfolgreich vorange-trieben. Mit einer am ITM entwickelten Spezialkrempelanlage werden recycelte Fasern aufgelöst, vereinzelt und zu einem breiten gleichmäßigen Band zusammengeführt. Anschließend können daraus auf Basis verschiedener Spinntechnologien neuartige Hybridgarnkonstruktionen aus gleichmäßig vermischten recycelten Hochleistungs- und Thermoplastfasern mit variierbaren Faservolumenanteilen für skalierbare Verbundeigenschaften gefertigt werden. Ausgewählte Garnkonstruktionen und daraus gefertigte Bauteile werden den Besuchern der JEC präsentiert.