KARL MAYER GROUP auf SaigonTex 2024

Auf der kommenden SaigonTex, die vom 10. bis 13. April in Ho Chi Minh City stattfindet, präsentiert die KARL MAYER GROUP ihre Innovationen.

Die KARL MAYER-Ausstellung für die Kettvorbereitung steht ganz im Zeichen der Nachhaltigkeit. Mit BLUEDYE wird eine Anlage vorgestellt, die beim Indigofärben für mehr Nachhaltigkeit und weniger Kosten sorgt. Dank innovativer technologischer Lösungen werden die Einsatzmengen an Wasser und Chemikalien deutlich minimiert. Zudem fällt weniger Garnabfall an. Eine weitere Neuerung für mehr Nachhaltigkeit ist CASCADE, ein innovatives Dampf- und Kondensationssystem, das durch ein vor Nachahmung geschütztes Energierecycling beim Trocknungsprozess von Schlicht- und Indigofärbeanlagen mit weniger Dampf auskommt.

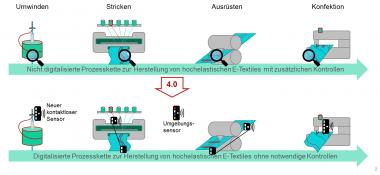

Für den Bereich Wirkerei hat die KARL MAYER GROUP Material zur Vorstellung seiner jüngsten Technologieentwicklungen im Messegepäck. Highlights dabei sind u. a. eine digitale Lösung von KM.ON zur Optimierung des Produktionsmanagements (DPM), Innovationen zur Performancesteigerung im HKS-Segment und eine Doppelraschelmaschine, die mit mehr Farbe und neuen Jacquardtechniken Multi-Color-Gestaltungen bei Abstandsgewirken ermöglicht.

„Vietnam ist ein wachsender Markt für die Textilproduktion, der speziell für die großen internationalen Sportmarken an Bedeutung gewinnt“, sagt Eddy Ho, Senior Sales Manager bei KARL MAYER.

Der Vertriebsprofi rechnet mit einer Vielzahl von Besuchern insbesondere aus Vietnam, China, Taiwan und Südkorea. Die SaigonTex ist eine der wichtigsten Textilmaschinenausstellungen in Ostasien, mit direkter Nachbarschaft zu den Produktionszentren. Vietnam ist wiederum nach China der zweitwichtigste Markt für die KARL MAYER GROUP. Er profitiert von zunehmenden ausländischen Direktinvestitionen in die Textilproduktion aus China, Taiwan und Südkorea.

KARL MAYER GROUP