LED-Kleid verbindet 3D-Druck und futuristische Mode

- Die Designerin Anouk Wipprecht kooperiert mit Chromatic 3D Materials und entwickelt ein leuchtendes, bewegungsaktiviertes Display.

Chromatic 3D Materials, ein Unternehmen für 3D-Drucktechnologie, und die niederländische Hightech-Modedesignerin Anouk Wipprecht haben ein neues futuristisches 3D-gedrucktes Kleid vorgestellt, das über LEDs auf seine Umgebung reagiert. Das bewegungsaktivierte Design ist eines der ersten Kleidungsstücke der Welt, bei dem Elektronik direkt in 3D-gedruckte Elastomere eingebettet ist. Es veranschaulicht, wie die Zukunft des kreativen Schaffens und der sozialen Interaktion aussehen könnten, wenn der Mensch weiter mit der Technologie verschmilzt. Wipprechts Entwurf wurde auf der Formnext, der Veranstaltung zum 3D-Druck in Deutschland, präsentiert.

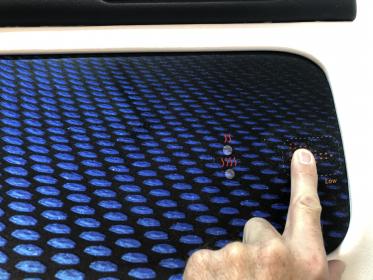

Wipprechts avantgardistisches Design verdeutlicht das Potenzial der 3D-Drucktechnologie und des Chroma-Flow 70™-Materials von Chromatic für die kommerzielle Nutzung. Die Designerin verwendete 3D-Druck, um fast 75 flexible LED-Kuppeln ohne Klebstoff oder Nähte auf dem Stoff des Kleides zu befestigen. Diese Fähigkeit könnte zur Herstellung von innovativer Laufbekleidung, Taschen, Schuhen und anderen Produkten genutzt werden, z. B. für die Innenausstattung von Fahrzeugen und in der Luft- und Raumfahrt, für Outdoor-Freizeitausrüstung und persönliche Schutzausrüstung.

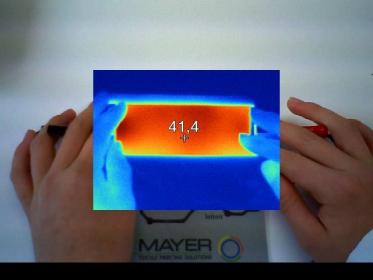

Das besondere Kleidungsstück demonstriert auch die Flexibilität der Materialien von Chromatic. Im Gegensatz zu anderen 3D-gedruckten Materialien, die in der Regel spröde und hart sind, besteht das Kleid aus ChromaFlow 70™, einem biegsamen, hitzebeständigen Material, das sich um mehr als das Vierfache seiner Länge dehnen kann, ohne zu reißen. Durch diese Flexibilität eignet es sich zum Hinzufügen weicher und nahtloser struktureller, funktionaler und ästhetischer Elemente, die für Intim- und Freizeitkleidung, Sport- und Badebekleidung und andere Kleidungsstücke geeignet sind, bei denen Komfort, Silhouette und Haltbarkeit von entscheidender Bedeutung sind.

„Die Verwendung der 3D-Materialien von Chromatic für den Druck bietet zahlreiche Optionen für die Modeindustrie. Für Designer wie mich, die Elektronik in ihre Kreationen einbauen, bietet es eine einzigartige Möglichkeit, elektronische Teile in den Druckprozess einzubetten und zu sichern", sagt Anouk Wipprecht. "Dies ist mein bisher tragbarstes - und waschbarstes - 3D-gedrucktes Kleid! Da die Elektronik eingeschlossen ist, erlaubt mir das Material, meine LED-Lichter zu streuen, und das Elastomer ist sowohl flexibel als auch stark - und lässt sich daher hervorragend mit Stoffen verbinden.“

„Diese Zusammenarbeit ist mehr als eine Partnerschaft - sie ist eine Vision, die zum Leben erwacht. Indem wir die Genialität von Anouk Wipprecht mit unserem innovativen 3D-Druck verbinden, setzen wir einen Präzedenzfall für die Zukunft der Mode. Wir begeben uns auf eine Reise, die die grenzenlose Integration von Technologie und Kunst verstärkt und Türen für unendliche Möglichkeiten und Anwendungen in der Textil- und Modeindustrie öffnet", sagt Cora Leibig, Gründerin und CEO von Chromatic 3D Materials.

Chromatic 3D Materials