Fraunhofer: Optimierte Produktion von Vliesstoffmasken

Die Produktion von Infektionsschutzkleidung ist material- und energieintensiv. Fraunhofer-Forschende haben nun eine Technologie entwickelt, die bei der Produktion von Vliesstoffen hilft, Material und Energie zu sparen. Auf Basis einer mathematischen Modellierung steuert ein Digitaler Zwilling wesentliche Prozessparameter der Herstellung. Neben der Verbesserung der Maskenherstellung eignet sich die Lösung ProQuIV auch dazu, die Produktionsparameter für andere Anwendungen der vielseitig einsetzbaren technischen Textilien zu optimieren. Die Hersteller können so flexibel auf Kundenwünsche und Marktveränderungen reagieren.

Infektionsschutzmasken aus Vlies sind nicht erst seit der Corona-Pandemie millionenfach verbreitet und gelten als simpler Massenartikel. Doch ihre Herstellung stellt hohe Anforderungen an Präzision und Zuverlässigkeit des Produktionsprozesses. Der Vliesstoff in der Maske muss bei der FFP-2-Maske nach DIN mindestens 94 Prozent, bei der FFP-3-Variante sogar 99 Prozent der Aerosole herausfiltern. Gleichzeitig muss die Maske ausreichend Luft durchlassen, damit der Mensch noch gut atmen kann. Viele Hersteller suchen nach Wegen, die Herstellung zu optimieren. Außerdem soll die Produktion flexibler werden, so dass Unternehmen in der Lage sind, die vielseitig verwendbaren Vliesstoffe für ganz unterschiedliche Anwendungen und Branchen zu bearbeiten und zu liefern.

Nun hat das Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM in Kaiserslautern mit ProQuIV eine Lösung vorgestellt, die beides leistet. Das Kürzel ProQuIV steht für »Produktions- und Qualitätsoptimierung von Infektionsschutzkleidung aus Vliesstoffen«. Die Grundidee: Prozessparameter der Herstellung werden bezüglich ihrer Auswirkungen auf die Gleichmäßigkeit des Vliesstoffs charakterisiert und diese wiederum mit Eigenschaften des Endprodukts, beispielsweise einer Schutzmaske, in Verbindung gesetzt. Diese Modellkette verknüpft alle relevanten Parameter mit einer Bildanalyse und bildet einen Digitalen Zwilling der Produktion. Mit dessen Hilfe lässt sich die Vliesstoffherstellung in Echtzeit überwachen, automatisch steuern und somit das Optimierungspotenzial nutzen.

Dr. Ralf Kirsch aus der Abteilung Strömungs- und Materialsimulation und Teamleiter Filtration und Separation erklärt: »Mit ProQuIV benötigen die Hersteller insgesamt weniger Material und sparen Energie. Dabei ist die Qualität des Endprodukts jederzeit gewährleistet.«

Vliesherstellung mit Hitze und Luftströmung

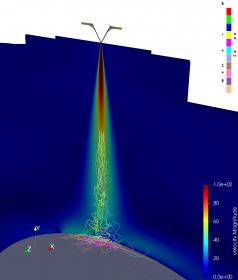

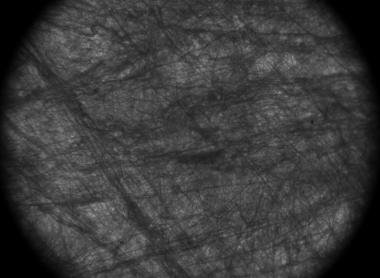

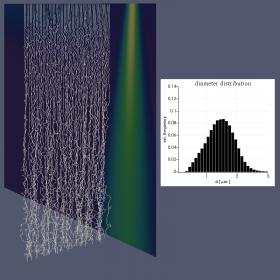

Vliesstoffe für Filtrationsanwendungen werden im sogenannten Meltblown-Prozess hergestellt. Dabei werden Kunststoffe wie Polypropylen geschmolzen, durch Düsen getrieben und kommen in Form von Fäden heraus, den sogenannten Filamenten. Diese werden auf zwei Seiten von Luftströmen erfasst, die sie mit annähernder Schallgeschwindigkeit nach vorne treiben und gleichzeitig verwirbeln, bevor sie auf ein Auffangband fallen. So werden die Fäden nochmals dünner. Die Dicke der Filamente liegt im Mikrometer- oder sogar Sub-Mikrometer-Bereich. Durch Abkühlung und Zugabe von Bindestoffen bildet sich der Vliesstoff. Je besser Temperatur, Luft- und Bandgeschwindigkeit aufeinander abgestimmt sind, desto gleichmäßiger sind am Ende die Fasern verteilt und desto homogener erscheint das Material dann bei der Prüfung im Durchlichtmikroskop. Hier lassen sich hellere und dunklere Stellen ausmachen. Fachleute sprechen von Wolkigkeit. Das Fraunhofer-Team hat eine Methode entwickelt, um einen Wolkigkeits-Index anhand von Bilddaten zu messen. Die hellen Stellen besitzen einen niedrigen Faservolumenanteil, sind also nicht so dicht und weisen eine niedrigere Filtrationsrate auf. Dunklere Stellen haben ein höheres Faservolumen und daher eine höhere Filtrationsrate. Andererseits führt der in diesen Bereichen erhöhte Luftwiderstand dazu, dass sie einen geringeren Anteil der Atemluft filtern. Der größere Anteil strömt durch die offeneren Bereiche, die eine geringere Filterwirkung haben.

Produktionsprozess mit Echtzeit-Steuerung

Die Durchlichtaufnahmen aus dem Mikroskop dienen bei ProQuIV für die Kalibrierung der Modelle vor dem Einsatz. Die Expertinnen und Experten analysieren den Ist-Zustand der Textilprobe und ziehen daraus Rückschlüsse, wie die Anlage optimiert werden kann. So könnten sie beispielsweise die Temperatur erhöhen, die Bandgeschwindigkeit senken oder die Stärke der Luftströme anpassen. »Ein wesentliches Ziel unseres Forschungsprojekts war, zentrale Parameter wie Filtrationsrate, Strömungswiderstand und Wolkigkeit eines Materials miteinander zu verknüpfen und darauf basierend eine Methode zu generieren, die alle Variablen im Produktionsprozess mathematisch modelliert«, sagt Kirsch. Der Digitale Zwilling überwacht und steuert die laufende Produktion in Echtzeit. Kleine Abweichungen der Anlage, wie etwa eine zu hohe Temperatur, werden in Sekunden automatisch korrigiert.

Schnelle und effiziente Herstellung

»Es ist dann nicht notwendig, die Produktion zu unterbrechen, Materialproben zu nehmen und die Maschinen neu einzustellen. Wenn die Modelle kalibriert sind, kann sich der Hersteller darauf verlassen, dass der Vliesstoff, der vom Band läuft, die Spezifikationen und Qualitätsnormen einhält«, erklärt Kirsch. Mit ProQuIV wird die Produktion deutlich effizienter. Es gibt weniger Ausschuss beim Material, und der Energieverbrauch sinkt ebenfalls. Ein weiterer Vorteil besteht darin, dass Hersteller schnell neue Produkte auf Vliesbasis entwickeln können. Dazu müssen lediglich die Zielvorgaben in der Modellierung geändert und die Parameter angepasst werden. So können produzierende Unternehmen flexibel auf Kundenwünsche oder Markttrends reagieren.

Was logisch klingt, ist in der Entwicklung komplex. Die Werte für Filtrationsleistung und Strömungswiderstand steigen nämlich keineswegs linear an und verhalten sich auch nicht proportional zum Faservolumenanteil. Eine doppelt so hohe Filament-Dichte bedeutet also nicht, dass auch Filtrationsleistung und Strömungswiderstand doppelt so hoch sind. Das Verhältnis zwischen den Parametern ist wesentlich komplexer. »Genau deshalb ist die mathematische Modellierung so wichtig. Sie hilft uns, das komplexe Verhältnis zwischen den einzelnen Prozessparametern zu verstehen«, sagt Fraunhofer-ITWM-Forscher Kirsch. Dabei kommt den Forschenden ihre langjährige Expertise bei Simulation und Modellierung zugute.

Weitere Anwendungen sind möglich

Der nächste Schritt besteht für das Fraunhofer-Team darin, den Atemwiderstand der Vliesstoffe für den Menschen bei gleicher Schutzwirkung zu reduzieren. Möglich wird dies durch die elektrische Aufladung der Fasern. Das Prinzip erinnert an die Arbeitsweise eines Staubwedels. Durch die elektrische Ladung zieht das Textilgewebe winzigste Partikel an, die andernfalls durch die Poren schlüpfen könnten. Die Stärke der elektrostatischen Ladung wird hierfür als Parameter in die Modellierung integriert.

Die Fraunhofer-Forschenden beschränken sich bei der Anwendung der Methode keineswegs nur auf Masken und Luftfilter. Ihre Technologie lässt sich ganz allgemein in der Produktion von Vliesstoffen einsetzen, beispielsweise auch bei Stoffen für die Filtration von Flüssigkeiten. Auch die Herstellung von schalldämmenden Vliesstoffen lässt sich mit ProQuIV-Methoden optimieren.

Vliesstoffe meltblown nonwovens ffp2 Mund-Nasen-Masken Fraunhofer ITWM Schutzmasken

Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM