Die Zukunft zirkulärer Textilien: „New Cotton“-Projekt abgeschlossen

Als Weltpremiere für die Modeindustrie hatten sich im Oktober 2020 zwölf Pionierunternehmen zusammengefunden, um neue Wege zu beschreiten und ein Kreislaufmodell für die kommerzielle Bekleidungsproduktion zu entwickeln. Mehr als drei Jahre lang wurden Textilabfälle gesammelt und sortiert und mithilfe der Technologie zur Wiederherstellung von Textilfasern der Infinited Fiber Company zu einer neuen, künstlichen Zellulosefaser recycelt, die aussieht und sich anfühlt wie Baumwolle - eine „neue Baumwolle“.

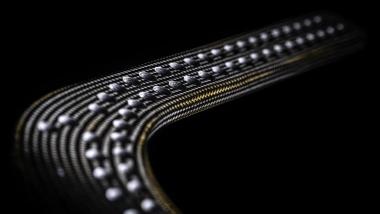

Das zukunftsweisende New Cotton Project startete im Oktober 2020 mit dem Ziel, eine zirkuläre Wertschöpfungskette für die kommerzielle Bekleidungsproduktion aufzuzeigen. Während des gesamten Projekts arbeitete das Konsortium daran, Alttextilien zu sammeln und zu sortieren, die mithilfe der innovativen Infinited Fiber-Technologie zu einer neuen zellulosehaltigen Chemiefaser namens Infinna™ recycelt werden konnten, die genauso aussieht und sich anfühlt wie neue Baumwolle. Die Fasern wurden zu Garnen gesponnen und zu verschiedenen Geweben verarbeitet, die von adidas und H&M entworfen, produziert und verkauft wurden. Der adidas by Stella McCartney-Trainingsanzug sowie eine bedruckte Jacke und Jeans von H&M sind damit die ersten Produkte, die von einem kreislauforientierten Konsortium dieser Größenordnung hergestellt wurden und damit einen innovativen und kreislauforientierten Ansatz für die Modeindustrie aufzeigt.

Da das Projekt im März 2024 abgeschlossen wurde, stellt das Konsortium acht Schlüsselfaktoren in den Fokus, die es als grundlegend für die erfolgreiche Skalierung des Faser-zu-Faser-Recyclings erachtet.

Die breite Einführung zirkulärer Wertschöpfungsketten ist entscheidend für den Erfolg

Die Kreislaufwirtschaft im Textilbereich erfordert neue Formen der Zusammenarbeit und des offenen Wissensaustauschs zwischen verschiedenen Akteuren in Kreislaufökosystemen. Diese Ökosysteme müssen Akteure einbeziehen, die über die traditionellen Lieferketten hinausgehen und bisher voneinander getrennte Industrien und Sektoren wie die Textil- und Modebranche, die Abfallsammlung und -sortierung und die Recyclingindustrie sowie digitale Technologien, Forschungsorganisationen und politische Entscheidungsträger einbeziehen. Damit das Ökosystem effektiv funktionieren kann, müssen die verschiedenen Akteure an der Abstimmung von Prioritäten, Zielen und Arbeitsmethoden beteiligt sein und die Bedürfnisse, Anforderungen und technisch-wirtschaftlichen Möglichkeiten der anderen kennenlernen. Aus einer breiteren Perspektive betrachtet, ist auch ein grundlegenderer Wandel in den Denkweisen und Geschäftsmodellen im Hinblick auf einen systemischen Übergang zur Kreislaufwirtschaft erforderlich, z. B. die Abkehr von den linearen Geschäftsmodellen der Fast Fashion. Neben dem offenen Wissensaustausch innerhalb solcher Ökosysteme ist es ebenfalls wichtig, gelernte Lektionen und Erkenntnisse öffentlich zu machen, um andere Marktteilnehmer bei der Umstellung auf die Kreislaufwirtschaft zu unterstützen und zu inspirieren.

Kreislaufwirtschaft beginnt mit dem Designprozess

Bei der Entwicklung neuer Styles ist es wichtig, von Anfang an ein End-of-Life-Szenario im Auge zu behalten. Denn davon hängt ab, welche Verzierungen, Drucke und Accessoires verwendet werden können. Wenn Designer es dem Recyclingprozess so einfach wie möglich machen, ist die Chance größer, dass die Kleidung tatsächlich wieder als Rohstoff verwendet wird. Darüber hinaus ist es wichtig, Geschäftsmodelle zu entwickeln, die es ermöglichen, Produkte so lange wie möglich zu nutzen, einschließlich Reparatur-, Miet-, Wiederverkaufs- und Sharing-Dienste.

Aufbau und Ausbau von Sortier- und Recyclinginfrastrukturen sind entscheidend

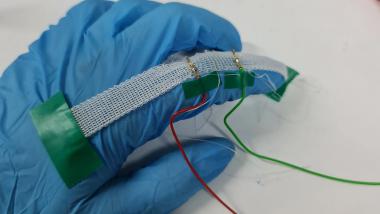

Um die kreislauforientierte Bekleidungsproduktion auszubauen, bedarf es technologischer Innovationen und der Entwicklung von Infrastrukturen für die Sammlung und Sortierung von Alttextilien sowie für die mechanische Vorverarbeitung des Ausgangsmaterials. Derzeit erfolgt ein Großteil der Textilsortierung manuell, und die verfügbaren optischen Sortier- und Identifizierungstechnologien sind nicht in der Lage, Kleidungsschichten und komplexe Fasermischungen zu erkennen oder Abweichungen in der Qualität des Ausgangsmaterials für das Faser-zu-Faser-Recycling festzustellen. Die Vorbehandlung des Ausgangsmaterials ist ein entscheidender Schritt im Textil-zu-Textil-Recycling, der jedoch außerhalb derjenigen, die ihn tatsächlich ausführen, nicht gut verstanden wird. Dies erfordert eine Zusammenarbeit über die gesamte Wertschöpfungskette hinweg, und es bedarf eingehender Kenntnisse und Fähigkeiten, um dies richtig zu tun. Dies ist ein Bereich, der mehr Aufmerksamkeit und stärkere wirtschaftliche Anreize braucht, wenn das Textil-zu-Textil-Recycling ausgebaut wird.

Die Verbesserung von Qualität und Datenlage ist entscheidend

Es besteht immer noch ein erheblicher Mangel an verfügbaren Daten, die den Übergang zu einer Kreislauftextilindustrie unterstützen. Dies bremst die Entwicklung von Systemlösungen und wirtschaftlichen Anreizen für den Textilkreislauf. So werden beispielsweise die Mengen der auf den Markt gebrachten Textilien oft als Ersatz für die Mengen an Post-Consumer-Textilien herangezogen, aber die verfügbaren Daten sind mindestens zwei Jahre alt und oft unvollständig. Auch auf nationaler Ebene kann es unterschiedliche Zahlen zu Textilabfällen geben, die aufgrund unterschiedlicher Methoden oder Datenjahre nicht übereinstimmen. Dies zeigt sich in den Berichten der niederländischen Massenbilanzstudie 2018 und des Überwachungsberichts zur Kreislaufwirtschaftspolitik für Textilien 2020, wo es einen Unterschied von 20 % zwischen den auf den Markt gebrachten Zahlen und den gemessenen Mengen an separat gesammelten und im gemischten Restmüll enthaltenen Post-Consumer-Textilien gibt. Abgesehen von einigen guten Studien wie Sorting for Circularity Europe und der jüngsten Charakterisierungsstudie von ReFashion gibt es auch fast keine zuverlässigen Informationen über die Faserzusammensetzung im Post-Consumer-Textilstrom. Textil-zu-Textil-Recycler würden von einer besseren Verfügbarkeit zuverlässigerer Daten profitieren. Die politische Überwachung von Systemen der erweiterten Herstellerverantwortung sollte sich darauf konzentrieren, die Anforderungen an die Berichterstattung in ganz Europa von der Sammlung von Post-Consumer-Textilien bis zu ihrem endgültigen Endpunkt zu standardisieren und Anreize für die Digitalisierung zu schaffen, damit die Berichterstattung automatisiert werden kann und hochwertige Textildaten nahezu in Echtzeit zur Verfügung stehen.

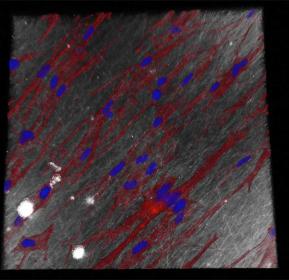

Die Notwendigkeit einer kontinuierlichen Forschung und Entwicklung über die gesamte Wertschöpfungskette hinweg

Insgesamt deuten die Ergebnisse des New Cotton Project darauf hin, dass Stoffe, die Infinna™-Fasern enthalten, eine nachhaltigere Alternative zu herkömmlichen Baumwoll- und Viskosegeweben darstellen, wobei sie ähnliche Leistungsmerkmale und ästhetische Qualitäten aufweisen. Dies könnte erhebliche Auswirkungen auf die Textilindustrie im Hinblick auf Nachhaltigkeit und umweltfreundlichere Produktionsverfahren haben. Das Projekt hat jedoch auch gezeigt, dass die Skalierung des Faser-zu-Faser-Recyclings weiterhin kontinuierliche Forschung und Entwicklung in der gesamten Wertschöpfungskette erfordert. So ist beispielsweise der Bedarf an Forschung und Entwicklung im Bereich der Sortiersysteme von entscheidender Bedeutung. Im Rahmen des chemischen Recyclings ist es ebenfalls erforderlich, eine hohe Rückgewinnungsrate und den Kreislauf der verwendeten Chemikalien sicherzustellen, um die Umweltauswirkungen des Prozesses zu begrenzen. Bei den Herstellungsprozessen wurde überdies hervorgehoben, dass eine kontinuierliche Innovation bei der Verarbeitungsmethode von Vorteil ist und dass Technologien und Marken eng mit den Herstellern zusammenarbeiten müssen, um die weitere Entwicklung in diesem Bereich zu unterstützen.

Über weniger umweltbelastende Fasern hinaus denken

Die von Dritten geprüfte Ökobilanz der Wertschöpfungskette des New Cotton Project zeigt, dass die Cellulosecarbamatfaser, insbesondere wenn sie mit einer erneuerbaren Stromquelle hergestellt wird, im Vergleich zu herkömmlicher Baumwolle und Viskose potenziell geringere Umweltauswirkungen aufweist. Es ist jedoch zu beachten, dass dieser Vergleich auf der Grundlage von durchschnittlichen globalen Datensätzen von Ecoinvent für Baumwoll- und Viskosefasern durchgeführt wurde und dass die Umweltleistung der auf dem Markt erhältlichen Primärfasern unterschiedlich ist. Die Analyse verdeutlicht jedoch auch, wie wichtig der Rest der Zuliefererkette für die Verringerung der Umweltauswirkungen ist. Die Ergebnisse zeigen, dass selbst bei einer Verringerung der Umweltauswirkungen durch die Verwendung von Recyclingfasern in anderen Phasen des Lebenszyklus noch einiges zu tun ist. So sind zum Beispiel die Qualität der Kleidungsstücke und ihre Nutzung während ihrer gesamten Lebensdauer entscheidend für die Verringerung der Umweltauswirkungen pro Kleidungsstück.

Einbeziehung der Verbraucher

Die EU hat die Kultur als eines der Haupthindernisse für die Einführung der Kreislaufwirtschaft in Europa identifiziert. Eine quantitative Verbraucherbefragung von adidas, die während des Projekts in drei wichtigen Märkten durchgeführt wurde, ergab, dass es immer noch Verwirrung über die Kreislaufwirtschaft bei Textilien gibt, was die Bedeutung einer effektiven Kommunikation mit den Verbrauchern und von Aktivitäten zur Einbindung der Öffentlichkeit verdeutlicht hat.

Einheitliche Rechtsvorschriften

Die Gesetzgebung ist ein wirksames Instrument, um die Einführung nachhaltigerer und kreislauforientierter Praktiken in der Textilindustrie voranzutreiben. Da allein in der EU mehrere neue Gesetzesvorhaben anstehen, ist ein kohärenter und harmonisierter Ansatz für die erfolgreiche Umsetzung der Politik in der Textilindustrie unerlässlich. Die Betrachtung des Zusammenhangs zwischen unterschiedlichen Rechtsvorschriften wie der erweiterten Herstellerverantwortung und der Verordnung über das Ökodesign für nachhaltige Produkte sowie der entsprechenden Umsetzungsfristen wird den Akteuren in der gesamten Wertschöpfungskette helfen, sich effektiv auf die Annahme dieser neuen Vorschriften vorzubereiten.

Die hohe und ständig wachsende Nachfrage nach recycelten Materialien setzt voraus, dass alle denkbaren End-of-Use-Textilien gesammelt und sortiert werden müssen. Um die Nachfrage zu befriedigen, werden sowohl mechanische als auch chemische Recyclinglösungen benötigt. Außerdem sollten wir beide Wege, den geschlossenen Kreislauf (Faser-zu-Faser) und den offenen Kreislauf (Faser zu anderen Sektoren), effektiv umsetzen. Der Export von minderwertigen wiederverwendbaren Textilien in Länder außerhalb der EU muss dringend überdacht werden. Es wäre vorteilhafter, sie in Europa wiederzuverwenden oder, wenn sie das Ende ihrer Lebensdauer erreicht haben, diese Textilien im europäischen Binnenmarkt zu recyceln, anstatt sie in Länder zu exportieren, in denen die Nachfrage oft nicht gesichert und die Abfallwirtschaft unzureichend ist.

Insgesamt verdeutlichen die Erkenntnisse die Notwendigkeit eines ganzheitlichen Ansatzes und eines grundlegenden Umdenkens in den Arbeitsweisen der Textilindustrie. Eine vertiefte Zusammenarbeit und ein Wissensaustausch sind von zentraler Bedeutung für die Entwicklung effektiver Kreislauf-Wertschöpfungsketten, die dazu beitragen, die Skalierung innovativer Recyclingtechnologien zu unterstützen und die Verfügbarkeit von Recyclingfasern auf dem Markt zu erhöhen. Die Weiterentwicklung und Skalierung des Sammelns und Sortierens sowie die Behebung der erheblichen Lücken bei der Verfügbarkeit von qualitativ hochwertigen Daten über die Textilströme sollten dringend Vorrang haben. Das New-Cotton-Projekt hat auch gezeigt, dass Recycling-Fasern wie Infinna™ eine nachhaltigere Alternative zu einigen anderen traditionellen Fasern darstellen, gleichzeitig aber auch verdeutlicht, wie wichtig es ist, die Wertschöpfungskette als Ganzes zu betrachten, um die Umweltauswirkungen zu verringern. Kontinuierliche Forschung und Entwicklung über die gesamte Wertschöpfungskette hinweg ist ebenfalls von entscheidender Bedeutung, um sicherzustellen, dass wir in Zukunft recycelte Textilien in großem Maßstab anbieten können.

Das New Cotton Project wurde mit Mitteln aus dem Forschungs- und Innovationsprogramm Horizont 2020 der Europäischen Union unter der Finanzhilfevereinbarung Nr. 101000559 gefördert.

EU-Kommission Förderung Kreislaufwirtschaft Faser-zu-Faser New Cotton Project

Fashion for Good