Call for Papers ADD-ITC 2024

Die nächste AACHEN-DRESDEN-DENKENDORF INTERNATIONAL TEXTILE CONFERENCE findet am 21./22. November 2024 in Stuttgart als Präsenzveranstaltung statt.

Die Veranstalter laden herzlich ein, Vortrags- und Posterbeiträge zu folgenden Themen einzureichen:

- Textilmaschinenbau

- Biobasierte Fasern

- Hochleistungsfasern

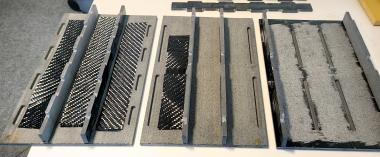

- Faserverbundwerkstoffe und Leichtbaukonstruktionen

- Kreislaufwirtschaft und Recycling

- Medizin und Gesundheit

- Funktionalisierung und Veredelung

- Transfersession „Von der Idee bis zur Praxis“

Deadline für Vortragsbeiträge ist der 30. April 2024, für Posterbeiträge der 30. September 2024.

Die Partnerländer in diesem Jahr sind Belgien, Niederlande und Luxemburg.

Deutsche Institute für Textil- und Faserforschung Denkendorf