Trützschler: Technische Vliesstoffanlage für WPT Nonwovens

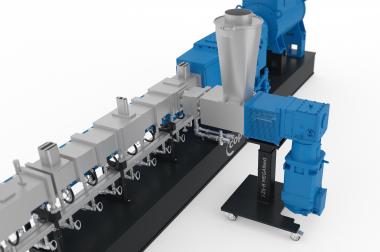

Das US-amerikanische Unternehmen WPT Nonwovens Corporation investiert in eine neue Thermobond-Anlage für Filtermedien. Trützschler Nonwovens hat sich mit Schott & Meissner zusammengetan und liefert eine moderne Hochleistungsanlage mit dem T-BLEND-System für die Faservorbereitung, zwei TWF-NC Vliesstofkrempel und dem Hochgeschwindigkeits-Bandofen "Speedliner" von Schott & Meissner.

Klimaanlagen sind ein fester Bestandteil vieler Gebäude auf der ganzen Welt. Sie sind aber auch wichtige Komponenten in Autos, Lastwagen, Flugzeugen und anderen Fahrzeugen. Haus- und Fahrzeugklimaanlagen (HVAC) sind häufig auf thermisch oder heißluftverfestigte Vliesstoffe zur Luftfilterung angewiesen.

WPT Nonwovens ist nicht nur Spezialist für Filtermedien, sondern auch für Vliesstoffe für den medizinischen, hygienischen und industriellen Bereich. Das in den USA ansässige Unternehmen wurde 2008 gegründet und entwickelte sich schnell zu einem zuverlässigen Lieferanten von Spinnvliesen, vernadelten, nassgelegten und kardierten Vliesstoffen.

Um weiteres Wachstum zu ermöglichen, hat WPT Nonwovens nun beschlossen, in eine neue Produktionsanlage für heißluftverfestigte Vliesstoffe zu investieren. Trützschler Nonwovens überzeugte mit seinen Faseraufbereitungs- und Vliesbildungsprozessen, die Vliese für spezielle, technisch anspruchsvolle Filtrationsmedien bilden.

Die Inbetriebnahme der Hochleistungsanlage ist für das 3. Quartal 2023 geplant.

Trützschler Trützschler Nonwovens & Man Made Fibers WPT Nonwovens Vliesstoffe nonwovens

Trützschler Nonwovens & Man-Made Fibers GmbH