UMSICHT-Förderverein unterstützt Forschungsprojekte

Jedes Jahr unterstützt der Förderverein des Fraunhofer UMSICHT zwei Projekte mit einer Anschubfinanzierung. Die finanzielle Starthilfe ebnet den Weg, um vielversprechende Forschungsvorhaben zeitnah zu realisieren. Sein Engagement um den wissenschaftlichen Nachwuchs unterstreicht der Verein mit der Prämierung herausragender Bachelor- und Masterarbeiten. Die diesjährigen Auszeichnungen erfolgten im Rahmen der gestrigen Mitgliederversammlung, auf der evo-Vorstand Christian Basler als neuer Vorstandsvorsitzender des Fördervereins gewählt wurde.

Der UMSICHT-Förderverein ist ein wichtiger Partner des Oberhausener Forschungsinstituts und verfügt über ein großes Netzwerk aus Politik, Wirtschaft und Industrie. Neben der Verleihung des UMSICHT-Wissenschaftspreis ist die gezielte Nachwuchs- und Projektförderung ein zentrales Anliegen des mittlerweile über 30 Jahre bestehenden Vereins. So werden auf der jährlichen Mitgliederversammlung Menschen ausgezeichnet, die innovative Projekte bearbeiten und besondere Arbeit geleistet haben. In diesem Jahr erhielten die UMSICHT-Forschenden Laura Huwald und Tobias Rieger eine finanzielle Zuwendung von je 10 000 Euro für ihre Forschungsvorhaben. Die beiden Studentinnen Sonja Frerich und Hannah Brenner freuten sich über insgesamt 750 Euro Preisgeld für ihre herausragenden Bachelor- und Masterarbeiten.

Neuartige Brennstoffzellen

Laura Huwald, Abteilung Elektrochemische Energiespeicher, untersucht die »Entwicklung und Charakterisierung kohlenstoffbasierter poröser Transportlagen für Brennstoffzellen«. Dank der Substitution durch kohlenstoffbasierte Materialien kann das neuartige Zellkonzept mittels kostengünstiger und langzeitstabiler Komponenten realisiert werden. Ihre Arbeit bietet die Grundlage zur Initiierung eines Nachfolgeprojekts mit Industriebeteiligung, in dem ein Prototyp des neuartigen Brennstoffzellenkonzepts mit den am Fraunhofer UMSICHT entwickelten Bipolarplatten realisiert werden soll.

Innovative Recyclingverfahren für Kunststoffabfälle

Tobias Rieger überprüft im Projekt SubForceH2 das »Chemische Recycling von Kunststoffabfällen zur Substitution fossiler Rohstoffe in der chemischen Industrie und der Erzeugung von Wasserstoff«. Dadurch können z. B. CO2-Emissionen eingespart werden, da der in Kunststoffabfällen gebundene Kohlenstoff nicht durch konventionelle Müllverbrennung freigesetzt, sondern durch die Umsetzung zu chemischen Grundstoffen im Kreislauf gehalten wird. Als Nebenprodukt entsteht zudem Wasserstoff, welcher in zahlreichen industriellen Anwendung benötigt und zur Speicherung von Energie zunehmend an Bedeutung gewinnt.

Masterarbeit: Kunststoffe in Böden

Im Rahmen ihrer Masterarbeit »Entwicklung, Validierung und Anwendung einer Methode zur Untersuchung von Kunststoffemissionen auf landwirtschaftlichen Nutzflächen« entwickelte Hannah Brenner eine praxisorientierte Methode, mit der Bodenproben nach ihrer Entnahme auf dem Feld aufbereitet und hinsichtlich ihres Mikroplastikgehalts analysiert werden können. Ziel ist die Einschätzung der Belastung von Feldflächen durch Kunststoffemissionen und der anschließende Vergleich mit anderen Habitaten. Dadurch soll eine schnellstmögliche Reduzierung des Mikroplastikeintrags in terrestrische Ökosysteme erreicht werden.

Herausragende Bachelorarbeit

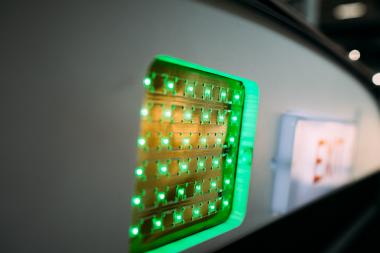

Hauptbestandteil von Sonja Frerichs Bachelorarbeit war es, die mechanische Eignung eines neuartigen, am Fraunhofer UMSICHT entwickelten Materials für den Einsatz in Brennstoffzellen zu untersuchen. Im Fokus stand die Umformbarkeit von thermoplastbasiertem Folien-BPP (BPP: Blasextrudiertes Polypropylen), um Gasverteilungsstrukturen für Wasserstoff und Sauerstoff einprägen zu können. Die Vermessung der eingeprägten Strukturen wurde unter anwendungsnahen Bedingungen durchgeführt.

Fraunhofer-UMSICHT