Textilservice als Schlüssel zu nachhaltigen Lösungen und umweltfreundlichen Verfahren

Wie können die großen Herausforderungen der Nachhaltigkeit in der Textilindustrie bewältigt werden? Dem Textilservice, dessen Geschäftsmodell seit jeher auf Langlebigkeit und Wiederverwendung beruht, kommt hier eine wichtige Rolle als Botschafter zu. Im Vorfeld der Texcare International spricht Elena Lai, Generalsekretärin der European Textile Services Association (ETSA), über diese Herausforderungen und ihre Erwartungen an die Texcare International vom 27. November bis 1. Dezember 2021.

Der Textilsektor wurde im Rahmen des europäischen Green Deal und des Aktionsplans für die Kreislaufwirtschaft als vorrangiger Sektor eingestuft. Welche Auswirkungen hat das auf die europäische Textilservicebranche?

Elena Lai: Wir befinden uns in einer wahrhaft historischen und spannenden Zeit für den Textilservice. Wir sind uns alle bewusst, dass unsere Branche der Schlüssel zu nachhaltigen Lösungen und umweltfreundlichen Verfahren ist. Wir hatten eine Reihe von Webinaren bei ETSA, die sich mit Nachhaltigkeit und Kreislaufwirtschaft als Schlüsselelemente des Green Deal befassten. Unsere größeren Unternehmen, wie z. B. industrielle Wäschereien, wichtige Textilhersteller und innovative Maschinenbauer, sind alle dieser Aufgabe gewachsen und bieten effektive Lösungen an. Auch unsere nationalen Verbände, die Mitglieder von ETSA sind, arbeiten synergetisch zusammen, um sich über die besten Wege auszutauschen, in Europa und darüber hinaus, da wir auch Partner aus den USA haben. Diese Bemühungen innerhalb der ETSA-Wertschöpfungskette machen uns wirklich stolz und wir sind bestrebt, die Extrameile zu gehen und unsere Mitglieder auch in den Bereichen zu unterstützen, die uns als die größten Herausforderungen erscheinen. Zum Beispiel das neue EUKlimagesetz, das eine 55-prozentige CO2-Reduzierung bis 2030 fordert: Das bedeutet, dass alle europäischen Industrien mehr tun müssen, damit wir diese Ziele in weniger als neun Jahren erreichen. Wir wissen, dass ETSA das richtige Netzwerk sein könnte, um den besten Weg in dieser Frage zu finden und wirklich das zu leisten, wofür die EU eintritt.

Wie kann der Textilservice zur Verwirklichung der Kreislaufwirtschaft in der Textilindustrie beitragen?

Elena Lai: Das Geschäftsmodell des Textilservice ist von Natur aus kreislauforientiert. Ein Geschäftsmodell, das sich auf die Vermietung und Wiederverwendung von Textilien konzentriert, bietet eine ganze Reihe von Vorteilen für den EU-Aktionsplan der Kreislaufwirtschaft. Erstens verlängern Textilserviceunternehmen durch die Vermietung den Lebenszyklus von Produkten und reduzieren so die Menge der Textilien, die überhaupt erst anfallen. Gleichzeitig verringern sie Abwasser und Energie, die für den Waschprozess benötigt werden. Zweitens bleiben Textilprodukte durch Wiederverwendung und Reparatur länger in den Händen der Verbraucher. Das ist von größter Bedeutung, da unsere Branche gegen die geplante Obsoleszenz kämpft. Beides sind wichtige Pfeiler unserer Industrie, die sowohl den Verbrauchern als auch dem Planeten helfen. Und schließlich können wir durch den weiteren Ausbau von Recycling und Upcycling die Abfallmenge minimieren und sicherstellen, dass ein Produkt so lange wie möglich in der europäischen Wirtschaft bleibt. Dies sind alles wichtige Schritte, mit denen wir unseren Teil dazu beitragen, dass Europa seine Emissions- und Nachhaltigkeitsziele erreichen kann.

Textilrecycling ist ein sehr wichtiger Punkt. Wie kann Ihrer Meinung nach die Textilrecyclingrate erhöht werden?

Elena Lai: Die Kommission wird die getrennte Abfallsortierung von Textilien bis zum Jahr 2025 vorschreiben. Daher müssen Recycling, Upcycling und Wiederverwendung am Ende des Lebenszyklus verbessert werden. In Kürze wird auch ein Verbot der Verbrennung unbenutzter Textilien in Kraft treten, was Anreize für weiteres Recycling und Abfallreduzierung schaffen wird. Grundsätzlich müssen wir im Bereich des Textilservice weiterhin reduzieren, wiederverwenden und recyceln. Wir können die Recyclingquote erhöhen, indem wir die Verbraucher für Miettextilien und Textildienstleistungen sensibilisieren, und so die öffentliche Nachfrage nach diesen Dienstleistungen steigern.

Wie kann die Nachhaltigkeit im Textilservice weiter verbessert werden?

Elena Lai: Um die Nachhaltigkeit in unserer Branche zu fördern, müssen wir auf der bestehenden Kultur der Innovation und des Unternehmertums aufbauen, in der spannende, neue und unkonventionelle Ideen entwickelt und verfeinert werden können. EU-Programme wie Horizon Europe, die den Schwerpunkt auf grüne und digitale Lösungen für gemeinsame Probleme legen, sind ein ausgezeichneter Weg. Sie befähigen Bürger, Textildienstleister und lokale Gemeinschaften, die Initiative zu ergreifen und die Dinge selbst in die Hand zu nehmen. Die EU-Rechtsvorschriften zur Sorgfaltspflicht sind ein Beispiel dafür, wie sowohl Verbraucher als auch Unternehmen zusammenkommen und proaktiv handeln können, um die Nachhaltigkeit zu verbessern, nicht nur bei Textilien und Textildienstleistungen, sondern in der europäischen Industrie im weiteren Sinne. Um es deutlich zu sagen: Wir müssen sowohl unsere technologische Innovation stärken als auch Verbraucher, lokale Gemeinschaften und Textilserviceunternehmen ermutigen. Wir glauben, dass unsere Arbeit auf EU-Ebene dazu beiträgt, dies zu verwirklichen.

Wie fördert ETSA neue Projekte im Bereich der Nachhaltigkeit?

Elena Lai: Wir von ETSA haben uns bei den politischen Entscheidungsträgern der EU intensiv für eine verantwortungsvolle Gesetzgebung eingesetzt und gleichzeitig die Öffentlichkeit für die Erfolgsmodelle der Branche sensibilisiert. Seit kurzem ist ETSA auch Botschafter des Klimapaktes der EU-Kommission. Dies ist eine tolle Gelegenheit, die es uns ermöglicht, eng mit europäischen Institutionen zusammenzuarbeiten, um unsere Mitglieder, nationale Verbände und die Industrie insgesamt zu informieren und zu echten Klimaschutzmaßnahmen zu inspirieren. ETSA ist eine Plattform, auf der Interessenvertreter, Bürger, Industrie und Vertreter der Europäischen Union zusammenkommen und einen Dialog über die besten Möglichkeiten zur Verbesserung der Nachhaltigkeit Europas führen können. Darüber hinaus haben wir intensiv daran gearbeitet, Informationen über Erfolgskonzepte zu verbreiten, die Europa dabei helfen werden, die CO2-Emissionen um 55 % zu reduzieren. Außerdem informieren wir über Chemikalien, Abwasser, Mikroplastik und andere wichtige Umweltthemen. Unsere Arbeit ist noch lange nicht getan, aber wir freuen uns darauf, mit unserer fokussierten Arbeitsgruppe für Umwelt und unseren Webinaren voranzukommen, um die Welt wieder grün und nachhaltig zu machen.

Welche Rolle wird Nachhaltigkeit und Circular Economy auf der Texcare spielen?

Elena Lai: Mehrere europäische und internationale Staats- und Regierungschefs haben betont, dass der Klimawandel das wichtigste Thema unserer Zeit ist und dass wir jetzt handeln müssen. Der Klimawandel ist auch ein Thema mit globaler Ausstrahlung und daher haben wir alle einen klaren Anreiz, Lösungen zu finden und miteinander zu arbeiten. Wir brauchen einen zukunftsorientierten Dialog, der die dringende Notwendigkeit von Nachhaltigkeit entlang der gesamten textilen Wertschöpfungskette betrachtet. Wir arbeiten mit einem unserer Mitglieder, dem Deutschen Textilreinigungs-Verband, daran, auf der Texcare ein Panel zusammenzustellen, das sich der Nachhaltigkeitsdebatte widmet, mit vielen Mitgliedern und Teilnehmern, die sich engagieren möchten.

Was erwarten die Mitglieder der ETSA von der diesjährigen Texcare?

Elena Lai: Wir von ETSA freuen uns, auf der Texcare zu sein. Wir denken, dass dies eine großartige Gelegenheit ist, nicht nur um sich mit anderen relevanten Akteuren der Branche zu vernetzen, sondern auch um sich über Erfolgsmodelle, Anliegen und vor allem Chancen auszutauschen. Aufgrund der Pandemie hatten wir ein schwieriges Jahr 2021. Der Bedarf an grünen, nachhaltigen und digitalen Lösungen ist jedoch zwingend erforderlich. Wir freuen uns darauf, zu erfahren, wie sich die Branche weltweit nicht nur an die COVID-Situation anpasst, sondern auch, wie sie den grünen und digitalen Wandel in Angriff nimmt. Wir von ETSA freuen uns von ganzem Herzen auf diese Veranstaltung.

Die Texcare International findet vom 27. November – 1. Dezember 2021 in Frankfurt am Main statt.

Elena Lai, Generalsekretärin der European Textile Services Association (ETSA), (c) ETSA

Elena Lai, Generalsekretärin der European Textile Services Association (ETSA), (c) ETSA

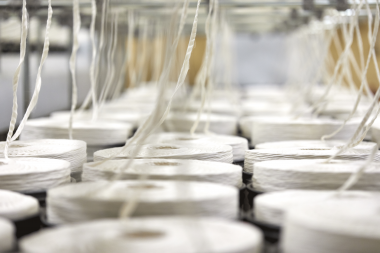

(c) Messe Frankfurt Exhibition GmbH / Jens Liebchen

(c) Messe Frankfurt Exhibition GmbH / Jens Liebchen

Messe Frankfurt Exhibition GmbH texcare ETSA Nachhaltigkeit Textilservice Kreislaufwirtschaft

Messe Frankfurt Exhibition GmbH