Ostdeutsche Textil- und Bekleidungsbranche verzeichnet 2020 deutliches Umsatzminus

- vti fordert Beschaffer von Gesundheitstextilien zu verstärkter Order bei heimischen Herstellern auf

- Ostdeutsche Textil- und Bekleidungsbranche begegnet Corona-Krise mit neuen Ideen und Produkten

- Bekleidungssektor stärker betroffen als Textilsparte

Der Verband der Nord-Ostdeutschen Textil- und Bekleidungsindustrie e. V. (vti) fordert Entscheider in Politik und Behörden sowie in Klinik und Pflege auf, künftig weit mehr Gesundheitsschutz-Textilien bei heimischen Herstellern zu ordern als bisher. „Das wäre ein folgerichtiger Schritt zu zukunftsorientiertem, nachhaltigem Wirtschaften – und dies zudem in einer außergewöhnlich harten Krisensituation. Wir vermitteln gern entsprechende Kontakte zu unseren Firmen“, betonte Dr.-Ing. Jenz Otto, Hauptgeschäftsführer des in Chemnitz ansässigen Branchenverbandes, während einer Online-Pressekonferenz am 8. Januar 2021. „Wir verstehen die Kaufzurückhaltung bei Gesundheitstextilien nicht, obwohl der Bedarf riesig ist. Ebenso unverständlich ist, weshalb noch immer keine nennenswerten Aufträge aus Behörden eingehen. Die Bundesregierung hatte bereits mit ihrem Konjunkturpaket im Frühjahr angekündigt, 1 Milliarde Euro für eine nationale Epidemie-Reserve für persönliche Schutzausrüstungen zur Verfügung zu stellen. Auch die Länder sollten diesbezüglich aktiv werden und sich bevorraten. Wir erwarten dringend die seit langem angekündigten Ausschreibungen für die Ausstattung der Pandemie-Reservelager. Wichtig ist, dass nicht allein der Einkaufspreis zum Maß der Dinge erhoben wird. Entscheidend für die Sicherheit der Bevölkerung sind vielmehr Kriterien wie normgerechte Qualität, nachvollziehbare Lieferketten, die Möglichkeit bedarfsgerechter Nachorder und die Mehrfachnutzung von Textilien.“

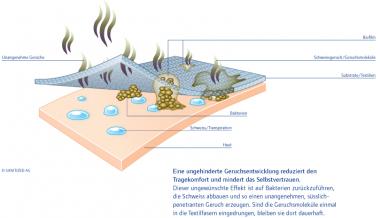

Als zu Jahresbeginn 2020 weltweit Lieferketten zusammenbrachen, hatten sich sowohl Behörden als auch viele Pflege- und Gesundheitseinrichtungen mit der Bitte um Hilfe an Textilfirmen gewandt. Viele Hersteller brachten kurzfristig sowohl Alltagsmasken als auch im Gesundheitswesen verwendbare Schutztextilien auf den Markt. „Dazu gehören hoch wirksame bakterien- und virenabweisende Mehrweg-Erzeugnisse, die ein effektives Textilmanagement im Gesundheitswesen ermöglichen und zugleich dem Anwachsen der dortigen Einweg-Müllberge vorbeugen“, erläuterte vti-Vorstandsvorsitzender Thomas Lindner, Geschäftsführer der Strumpfwerk Lindner GmbH, Hohenstein-Ernstthal: „Als später die Billigimporte aus Asien wieder einsetzten, ließ das Interesse jedoch deutlich nach. Dennoch haben zahlreiche Unternehmen weiter in neue Technik investiert und ihre Produktion entsprechend ausgerichtet. Beispielsweise sind an mehreren Standorten vollkommen neue Linien für die Produktion von sterilem Mund-Nasen-Schutz entstanden. Nicht zu vergessen: Die sehr teuren Prüfprozeduren für Medizin- und Gesundheitstextilien stellen für uns Mittelständler eine große Herausforderung dar; außerdem gibt es in Deutschland nach wie vor zu wenige akkreditierte Test- und Zertifizierungsstellen.“ Dass sich die Unternehmen in diesem rasanten Tempo auf die neuen Anforderungen einstellen konnten, sei vor allem möglich gewesen, da rund 30 heimische Firmen und Forschungsinstitute bereits seit mehreren Jahren in dem vom vti gesteuerten und vom Freistaat Sachsen unterstützten Gesundheitstextilien-Netzwerk „health.textil“ zusammenwirken. Dieser Verbund kooperiere eng mit Praxispartnern wie dem Universitätsklinikum Dresden und den Elblandkliniken Meißen. Mittlerweile habe er seine vielfältigen Aktivitäten auf Industrie-, Forschungs- und Anwendungspartner im benachbarten Tschechien ausgedehnt. www.healthtextil.de

CO2-Besteuerung bringt mittelständischen Firmen Wettbewerbsnachteile

Zum permanent aktuellen Thema Energiewende in Deutschland verwies vti-Hauptgeschäftsführer Dr.-Ing. Jenz Otto darauf, dass sich die wirtschaftlichen Rahmenbedingungen für mittelständische Produzenten mit Einführung der CO2-Besteuerung inmitten der gegenwärtigen Krise weiter massiv verschlechtern: „Die dafür aufzuwendenden finanziellen Mittel fehlen dann für Investitionen in innovative Produkte und umweltfreundliche Herstellungsverfahren. Außerdem erleiden unsere Firmen erhebliche Wettbewerbsnachteile gegenüber ihrer ausländischen Konkurrenz.“ Björn-Olaf Dröge, Geschäftsführer des rund 100 Mitarbeiter zählenden Textilveredlungsunternehmens pro4tex GmbH, Niederfrohna, berichtete, dass sich die von seiner Firma zu entrichtende Abgabe für Erneuerbare Energien auf jährlich rund eine Viertelmillion EUR summiert: „Nun kommt die CO2-Abgabe für unseren Erdgasverbrauch noch obendrauf. Für 2021 rechnen wir mit nahezu 70.000 Euro Mehrbelastung.“

vti zur aktuellen Situation in der ostdeutschen Branche

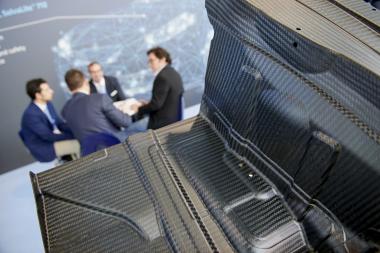

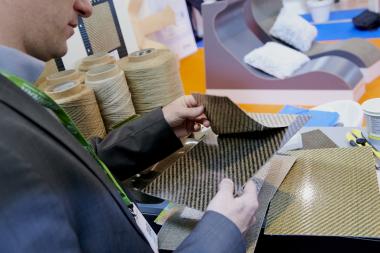

Die ostdeutsche Textil- und Bekleidungsindustrie verzeichnete bereits 2019 einen deutlich rückläufigen Umsatz. Dieser Trend setzte sich 2020 fort und wurde durch die beginnende Corona-Krise verstärkt. Der vti geht auf Basis vorläufiger Schätzungen davon aus, dass der Gesamtumsatz der Branche per Jahresende 2020 um über 11 Prozent unter dem des Vorjahres liegt, wobei der Bekleidungssektor mit einem Rückgang um 35 Prozent weit stärker betroffen ist als die Textilsparte. In ähnlicher Größenordnung schrumpften die für die Branche außerordentlich wichtigen Exporte. Der Beschäftigungsabbau fiel bislang relativ moderat aus, da viele Firmen die Kurzarbeiterregelungen nutzen und versuchen, ihre Stammbelegschaften zu erhalten. Lichtblicke für 2021 sieht der vti bei den Technischen Textilien, die in den vergangenen Wochen - insbesondere aus der Fahrzeugindustrie - wieder stärker nachgefragt wurden.

Von den rund 16.000 Beschäftigten sind 12.000 in Sachsen und 2.500 in Thüringen tätig. Damit gehört diese Region neben NRW, Baden-Württemberg und Bayern zu den vier großen deutschen Textilstandorten. Sie verfügt über moderne Spinnereien, Webereien, Strickereien, Wirkereien, Vliesstoffhersteller, Stickereien, Veredelungsbetriebe und Konfektionäre sowie über leistungsfähige Forschungs- und Bildungseinrichtungen.

Weit mehr als die Hälfte des Umsatzes der ostdeutschen Textil- und Bekleidungsbranche entfiel bislang auf die Technischen Textilien, gefolgt von den Heimtextilien mit rund 30 Prozent und dem Bekleidungssektor mit zirka 10 Prozent. Der vti wirkt als Interessenvertreter auf Landes-, Bundes- und EU-Ebene, als Tarif- und Sozialpartner sowie als Dienstleister für seine rund 160 Mitgliedsunternehmen.

vti Verbands der Nord-Ostdeutschen Textil- und Bekleidungsindustrie e. V. Ostdeutschland

Verband der Nord-Ostdeutschen Textil- und Bekleidungsindustrie e. V.