Berufsbekleidung: Nordische Zusammenarbeit bei Kreislaufwirtschaft

Die University of Borås, die Aalborg University Business School und das Circular Innovation Lab haben jüngst das Projekt „North-South Circular Value Chains Within Textiles“ gestartet - ein Forschungsprojekt mit einem starken Fokus auf Nachhaltigkeit, das darauf abzielt, Textilmarken in den nordischen Ländern mit innovativen Produzenten im Süden zusammenzubringen.

Schwerpunktbereiche sind Kreislauf-Wertschöpfungsketten (CVCs), Kreislaufwirtschaft und ressourceneffiziente Textilwirtschaft, Berufsbekleidung und technische Kleidung, Sektoren wie Bau, Energie, Elektronik und IT, Kunststoffe, Textilien, Einzelhandel und Metalle.

Ermöglicht durch einen Zuschuss aus dem Interreg-ÖKS-Programm besteht der erste Schritt darin, einen spezifischen wirtschaftlichen, rechtlichen und technologischen Rahmen zu schaffen, der es skandinavischen Berufsbekleidungsunternehmen ermöglicht, eine enge Zusammenarbeit bei Kreislauflösungen in der gesamten textilen Wertschöpfungskette einzugehen und ihre globalen Wertschöpfungsketten auf die bevorstehenden EU-Verordnungen zur Kreislaufwirtschaft vorzubereiten und anzupassen.

Kürzlich trafen sich die Partner des Konsortiums zu einem ersten Treffen an der Swedish School of Textiles, um den Projektrahmen zu erörtern. Dabei handelt es sich um eine Machbarkeitsstudie, die in ein mehrjähriges Projekt münden soll, an dem Berufsbekleidungsunternehmen in der Region Öresund-Kattegat-Skagerrak (ÖKS) einschließlich ihrer Lieferketten in Asien beteiligt sind.

Kim Hjerrild, Leiterin für strategische Partnerschaften bei der dänischen Denkfabrik Circular Innovation Lab in Kopenhagen, erklärte: „Ziel ist es, Berufsbekleidungshersteller in Dänemark, Schweden und Norwegen dabei zu unterstützen, durch kreislauforientierte Produktdesign-, Produktions- und Dienstleistungskonzepte nachhaltiger zu werden. Wir freuen uns, dass die Swedish School of Textiles das Projekt leitet, da sie eine lange Tradition in der Zusammenarbeit mit Textilunternehmen hat.“

Komplexe Branche

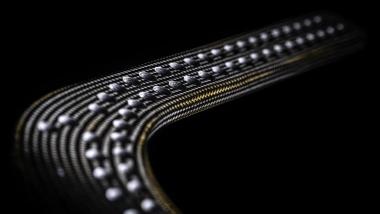

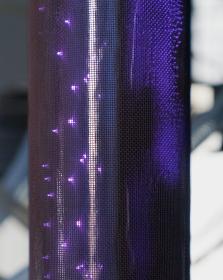

Die Entscheidung, sich speziell auf Berufsbekleidung zu konzentrieren, rührt daher, dass es sich um einen komplexen Bereich der Textilindustrie handelt, der strenge Normen, Zertifizierungen, Sicherheitsaspekte und spezifische Funktionen je nach Anwendungsbereich erfordert, z. B. in speziellen Hochleistungsumgebungen, im Gesundheitswesen und im Gastgewerbe. „Um ihre Betriebe zukunftssicher zu machen, müssen Unternehmen ressourceneffizienter und zirkulärer werden, indem sie haltbare und langlebige Arbeitskleidung herstellen, die repariert und wiederverwendet werden kann. Außerdem müssen sie ihren CO2-Fußabdruck pro Produkt reduzieren, den Einsatz problematischer Chemikalien minimieren und zunehmend recycelte Materialien verwenden“, erklärt Kim Hjerrild.

Unternehmen mit Hilfsmitteln und Wissen versorgen

Apoorva Arya, Gründerin und CEO von Circular Innovation Lab, führt aus: „Unser erstes und wichtigstes Ziel ist es, skandinavische Berufsbekleidungsunternehmen mit Hilfsmitteln und Wissen auszustatten, damit sie die kommenden EU-Richtlinien und -Politik einhalten können. Dazu gehören Vorschriften über produktspezifische Designanforderungen, Arbeitsbedingungen für Arbeitnehmer und Menschenrechte, von der Produktion bis hin zu Drittlieferanten. Wir stellen sicher, dass diese Unternehmen, insbesondere ihre Zulieferer, zu einer kreislauforientierten Lieferkette übergehen und sich in der gesetzlichen Landschaft zurechtfinden können, während sie gleichzeitig ihre Wettbewerbsfähigkeit auf dem globalen Markt gewährleisten.“

Neue Strukturen im Fokus

Rudrajeet Pal, Professor für Textilmanagement an der Swedish School of Textiles, freut sich, dass die Universität das Projekt koordinieren kann. „Aus der Sicht meiner Forschungsgruppe ist dies unglaublich interessant, da der Schwerpunkt auf der Untersuchung und Entwicklung 'neuer' Lieferketten- und Geschäftsmodellstrukturen liegt, die eine nachhaltige Wertschöpfung in Textilunternehmen, in der Industrie sowie für die Umwelt und die Gesellschaft insgesamt ermöglichen würden. Wir haben bereits mehrere Projekte durchgeführt, bei denen ein solcher globaler Nord-Süd-Fokus der Wertschöpfungskette im Vordergrund stand, und dieses Mal insbesondere die Wertschöpfungskette von Berufsbekleidungsunternehmen zwischen Skandinavien und Asien. Wir freuen uns, unser Fachwissen und unsere Erfahrung in der internationalen Arbeit einbringen zu können."

Über das Vorprojekt North-South Circular Value Chains Within Textiles, NSCirTex

Das Projekt zielt darauf ab, den zirkulären Übergang in den nordischen Ländern zu unterstützen, indem ein gemeinsames Governance-Modell eingerichtet wird, das eine vorwettbewerbliche Zusammenarbeit und die Gestaltung zirkulärer Wertschöpfungsketten zwischen skandinavischen Berufsbekleidungsunternehmen in der ÖKS-Region und Produzenten in Indien, Bangladesch, Vietnam und der Türkei ermöglicht.

Der nächste Schritt ist ein mehrjähriges Hauptprojekt, in dem Berufsbekleidungsunternehmen mit ihren Zulieferern in asiatischen Ländern maßgeschneiderte Modelle für eine gemeinsame Unternehmensführung testen können, um praktische zirkuläre Lösungen zu entwickeln, wie z. B. Post-Consumer-Recycling, zirkuläre Materialbeschaffung, Entwicklung sicherer und ressourceneffizienter zirkulärer Produkte, Verbesserung der sozialen Nachhaltigkeit und der Sorgfaltspflicht usw. Das Hauptprojekt wird somit Lösungen zur Verringerung des materiellen Fußabdrucks und der Ressourcennutzung entwickeln und dabei sowohl wirtschaftliche Rentabilität schaffen als auch neue Vorschriften, Berichterstattung und Rechenschaftspflicht vorbereiten.

Partner in dieser Machbarkeitsstudie: Universität Borås, Aalborg University Business School und Circular Innovation Lab. Die Durchführbarkeitsstudie wird von der EU über den Europäischen Fonds für regionale Entwicklung Interreg Öresund-Kattegat-Skagerrak finanziert.

University of Borås Workwear Schweden circular economy Kreislaufwirtschaft Arbeitsschutz

University of Borås, Solveig Klug